GE Druck(GE Sensing下属工厂)正在使用英国工业显微镜有限公司的光学测量和检测系统,以确保其航空航天传感设备保持最高质量标准。

位于莱斯特郡的GE Druck是GE Sensing的英国分部。 该工厂主要产品领域之一是生产用于包括航空航天等众多行业的各种压力传感器。

保持传感器产品质量

传感器产品可以测量0.015 psi以下至15,000 psi之间的压力;有成本相对较低的OEM设备,也有精度非常高的硅谐振式压力传感器可供选择。

仪表包含压力指示器、便携式校准仪和空气数据测试装置,用于校准从直升机到超音速战斗机等各种航空器的皮托静压仪表。

从空气数据系统到飞机燃油系统,从飞行控制系统到发动机监控系统,GE Sensing在全球航空航天工业许多要求较高的地面/飞行测试和机上压力测量应用中起着重要作用。

要求严格的客户对产品质量要求也高;因此,仪表和传感器在各生产阶段均根据严格的质量体系要求进行生产。

除此之外,GE Druck正努力进一步提高产品质量,将六西格玛方法落实到整个生产过程的各种持续改进活动中。

电子束焊接

电子束焊接(EBW)是通过聚合高能电子束加热焊点从而完成焊接的熔接工艺。 电子是构成原子的一种基本粒子,带负电,质量极小。

将电子加速至光速的约30%到70%,以将其提升至高能状态,可以提供熔化金属的能量。 通过控制能量等级(加速电压)、电子数量/秒(电子束电流)、电子束光斑大小(焦点)以及焊接速度,可以实施重复性极其高的焊接。

可以使焊缝外形较窄,扭曲度较小,热输入非常低,从而防止损坏传感器内部的敏感零件。

压力传感器的结构中有许多电子束焊缝(复合型多传感器航空航天产品上多达15个)。 任何缺陷都可能导致装置报废。必须识别所有不合格的产品并将其从生产过程中去除,以确保不会造成额外的工作和费用。

通过EBW工艺提高产量的工作程序。 存在的问题是焊缝外形的可接受性很大程度上取决于以目检标准为基础的主观因素。有时生产过程中认为合格的产品可能在最终检查中被判为不合格,此时将导致最高水平的报废成本。

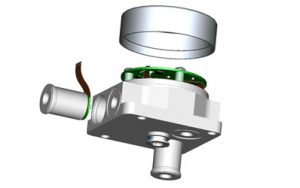

图1.0. 所示为莱斯特郡 GE Druck工厂

图1.0. 所示为莱斯特郡 GE Druck工厂

制造的典型的高

精度传感器。

容许缺陷指南

英国标准BS EN 13919-1提供了缺陷分类指导;该等容许缺陷包括飞溅、咬边、焊材过多、错边和凹陷等。

该标准还提供了容许缺陷的允许尺寸指导;但是,由于允许缺陷尺寸与焊缝深度(可能小于0.5mm)有关,因此,需要采用精确且可重复的方法来确定X、Y和Z坐标的较小尺寸。 比如:对于关键的压力安全壳焊缝,焊缝外形内母体材料下的凹陷的最大容差应低至0.05mm。

GE Druck产品改良经理Steve Broadbridge调查了多种可精确测量焊缝缺陷尺寸的方法,最后决定采用光学非接触式测量方法。

测量系统要求

为满足测量系统的严格要求,采用了英国工业显微镜有限公司的精确解决方案,即Hawk非接触式测量系统。

Hawk系统可以提供精确的三维可重复性、可再现性测量。 如果需要对焊缝进行测量以实现分类,可简单将传感器主体置于150mm x 150mm 高精确度测量台上,然后采用合适的放大选项,在X、Y和Z坐标对焊缝进行三维测量。

一旦微处理器记录到测量结果,将参照BS EN 13919-1中的检测标准对测量结果进行比较。

一旦微处理器记录到测量结果,将参照BS EN 13919-1中的检测标准对测量结果进行比较。

Steve Broadbridge解释了执行电子束焊接标准和工艺的重要性:

“我们公司生产的典型传感器主体可以用于航空航天应用中;如果传感器的结果不满足我们及客户的严格公差要求,可能造成材料和人力的浪费。

“为了将我们焊缝的质量和精度最大化,我们对缺陷在X、Y和Z坐标进行三维测量。 至今还没有出现对单个焊缝合格性的争论。 我们已经从主观解释阶段转移到质量证明阶段。

Steve接着解释了使用非接触式系统的重要性:

“寻找解决方案时,我们优先选择的是非接触式测量系统,因为某些位置接触式系统难以靠近,也因为我们试图测量的缺陷尺寸较小。

“我们发现,使用Hawk为我们提供的光学图像,可以确保我们轻易找到所有缺陷的边缘,这使得我们操作人员和工程师能够保持在所有坐标上的精确测量。”

GE Druck正不断扩大应用于各行业的仪表解决方案范围。 凭借努力满足更快、更小、更精确仪表要求的新技术,GE Druck正快速扩大产品范围、使产品更加多样化,以满足该等要求。

为此,他们正加大设备投入,以确保其全面的仪表产品范围中的部件达到最高精度和质量。